Le réflexe web pour les passionnés de la mode

Rentrez en contact avec les passionnés de la mode, de la chaussure et de la maroquinerie.

"Solution Qualité Globale"

CTC est le leader international pour le contrôle qualité, la responsabilité sociétale des entreprises (RSE), le conseil et la formation pour les entreprises des secteurs de la mode, de la chaussure, de la maroquinerie et de la ganterie.

L’espace services "Premium" de la filière cuir

Réservé aux entreprises membres de CTC, ce portail vous accompagne au quotidien dans votre activité avec des services exclusifs.

Depuis le début des années 2000, de nouveaux matériaux textiles sont apparus sur le marché, plus légers que le métal, plus flexibles, faciles à incorporer à la chaussure. Ils permettent d’améliorer le confort et d’augmenter le port des EPI (équipements de protection individuelle) au poste de travail. Ces nouveaux composites sont difficiles à évaluer car les normes ont été conçues pour des matériaux métalliques.

Pour s’assurer de la conformité de ces nouveaux matériaux aux exigences essentielles de la directive 89/688/CEE, les organismes notifiés ont donc adapté la méthode de l’EN 12568 :1999 à plusieurs reprises, par l’intermédiaire de leur coordination (VG10).

Après un travail de fond, en 2010, la nouvelle norme EN 12568 est publiée ;

elle inclut :

En 2011, la série de normes EN ISO 20344, 20345, 20346 et 20347 a été révisée, pour inclure les modifications apportées à la norme EN 12568 : 2010.

Cette révision permet d’améliorer la sécurité des chaussures EPI. Par conséquent, seules ces nouvelles normes donnent désormais présomption de conformité à la directive. Les chaussures (incluant des inserts anti-perforation) déjà présentes sur le marché doivent être réévaluées pour vérifier qu’elles sont conformes aux nouvelles exigences. Le vaste travail de révision est réalisé par les fabricants et les organismes notifiés. Dès 2013, le marché enregistre une évolution favorable, le nombre de réclamations clients liées aux inserts métalliques et non-métalliques baisse fortement et il continuera à s’améliorer dans les années qui suivent (voir (1)).

Accident Concernant |

2010 | 2011 | 2012 | 2013 | 2014 | |

| France | La jambe et le pied | 164113 | 163338 | 154900 | ||

| Espagne | Le pied après contact avec un objet coupant |

516 | 423 | 412 | 372 | |

| Le pied après contact avec un objet pointu |

497 | 370 | 366 | 305 |

Cette situation semble idyllique mais un événement imprévu vient perturber cet équilibre. Alertées par des réclamations clients en 2008, les autorités allemandes décident de lancer une étude de 2009 à 2010 sur la résistance à la perforation des chaussures. Ce travail est confié au laboratoire du Land Hessen. Les résultats publiés en décembre 2010 montrent une protection insuffisante.

Ce rapport est repris et discuté en remontant les différentes étapes administratives allemandes, ce qui conduit le ministère du Travail allemand, fin 2013, à informer les autorités européennes de leur proposition d’objection formelle sur la série de normes EN ISO 20345 à 20347 pour les propriétés d’anti-perforation.

À ce stade, il convient d’insister sur le caractère ubuesque de l’objection formelle, qui s’appuie sur des produits certifiés avec un ancien référentiel. En effet, à la date de contestation allemande en 2014, la série de normes a changé depuis 2011 et de nouvelles chaussures sont déjà sur le marché mais elles ne seront pas testées.

Présentée en séance à Bruxelles, le 18 septembre 2014, au cours d’une réunion du PPE WG (instance en charge de la directive 89/686/CEE), cette objection formelle allemande, soutenue par la France, le Danemark et les Pays Bas, n’est pas acceptée mais le CEN/TC 161 est mis en demeure d’améliorer son évaluation des propriétés d’anti-perforation.

Même si la base technique de l’objection formelle est discutable, la situation devient vite critique. Si une objection formelle est acceptée, cela implique que la norme concernée ne donne plus présomption de conformité à la directive. Donc les organismes notifiés se voient retirer leur outil commun d’évaluation.

On peut alors imaginer des distorsions d’évaluation d’un laboratoire à l’autre, une remise en cause du marché unique et donc une perte de crédibilité du marquage CE en général. Devant le risque de crise grave, le CEN/TC 161 décide donc très rapidement de lancer des travaux pour améliorer ses normes en prenant en compte les remarques émises par l’Allemagne.

Dès le début des travaux, il est décidé de ne pas revenir sur la méthode d’essai et l’exigence concernant les inserts métalliques, le marché n’ayant fait remonter aucune réclamation. La série EN ISO 20345, 20346 et 20347 définit les exigences pour les chaussures en s’appuyant sur la méthode d’essai donnée dans l’EN 12568 ; c’est ce texte qui doit être révisé en premier.

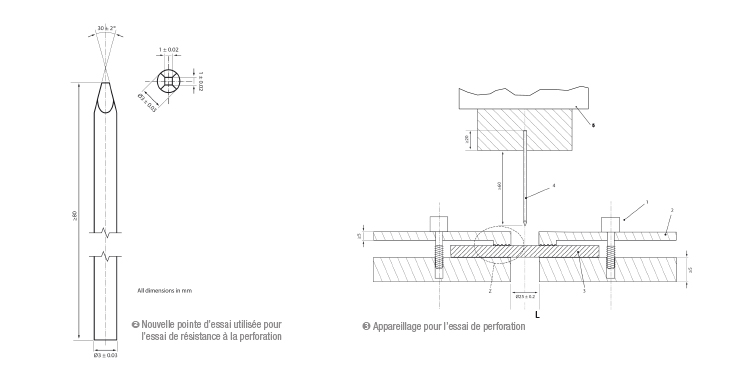

Seuls les inserts non-métalliques sont revus en prenant en compte les propositions allemandes :

De 2014 à 2017, un groupe animé par CTC, comprenant sept fabricants d’inserts, huit organismes notifiés et trois fabricants de chaussures, développe la nouvelle méthode et réalise sept essais interlaboratoires (un record pour ce type de travail). Ce temps permet aux fabricants d’inserts de développer leurs nouveaux matériaux. Fin 2016, un compromis est trouvé :

Plus d'information sur les EPI et le marquage CE, Cliquez ici